T-FLEX Технология 17 - Новые возможности компонента комплекса T-FLEX PLM

Первая версия , разработанная с целью автоматизации проектирования, была выпущена в 2005 году. Уже тогда система была важным компонентом интегрированного комплекса . За 17 последующих лет T-FLEX Технология получала глобальное развитие, становясь все более мощным инструментом в руках технолога. Сейчас компания ведет работы над новой версией системы. В статье подробно описаны главные функциональные возможности и нововведения, реализованные в T-FLEX Технология 17.

Что такое T-FLEX Технология

T-FLEX Технология - система технологической подготовки производства, полностью интегрированная в программный комплекс T-FLEX PLM. Свои функции она выполняет за счет тесного взаимодействия с прикладными и конструкторскими системами.

Основные задачи, решаемые системой T-FLEX Технология

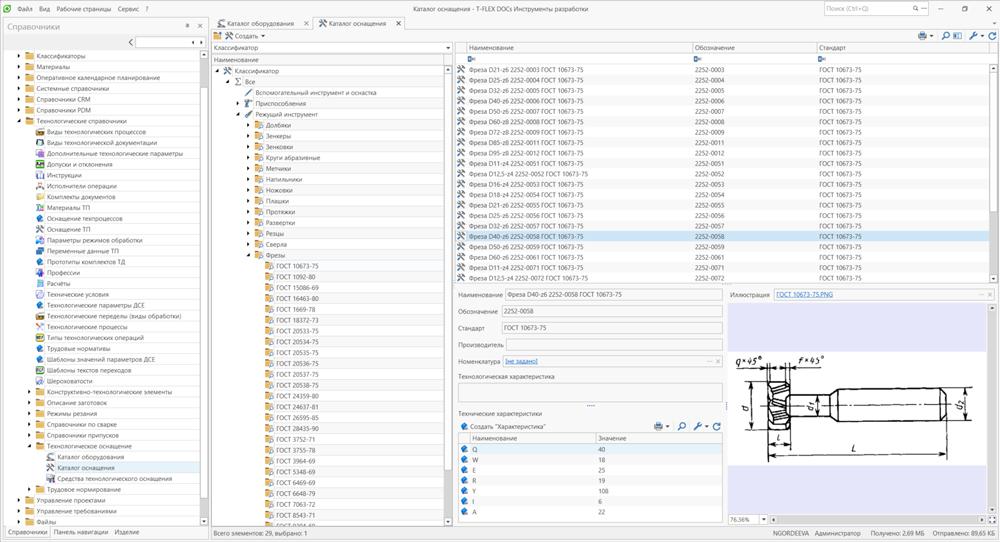

Ведение и использование различной нормативно-справочной информации при проведении технологической подготовки производства. Одним из основных представлений информации выступают справочники: часть из них уже готовы к использованию, а некоторые представляют собой модель данных, которую можно наполнять необходимой информацией. Таким способом можно получить, например, справочники типов технологических операций и профессий, а также каталоги оборудования и оснащения. Кроме того, возможно создание собственных справочников, которые необходимы для технологической подготовки в рамках конкретного производства (рис. 1).

Рисунок 1. Каталог оснащения в T-FLEX Технология

Существует несколько способов наполнения справочников информацией:

- применение диалогового режима в системе. Пользователь заполняет данными соответствующие поля диалога, используя для этого все необходимые функции;

- загрузка данных из внешнего источника. Объект системы T-FLEX Технология можно получить переносом данных, например, из таблицы Excel;

- синхронизация с внешними системами. Если источником данных становится другая система, то наиболее удобным способом транспортировки данных является её синхронизация с T-FLEX Технология. В результате будет проводиться регулярный обмен данными без потери функциональности.

Обеспечение коллективной работы пользователей с конструкторскими, технологическими, нормативными и другими техническими и организационными данными об изделии или предприятии.

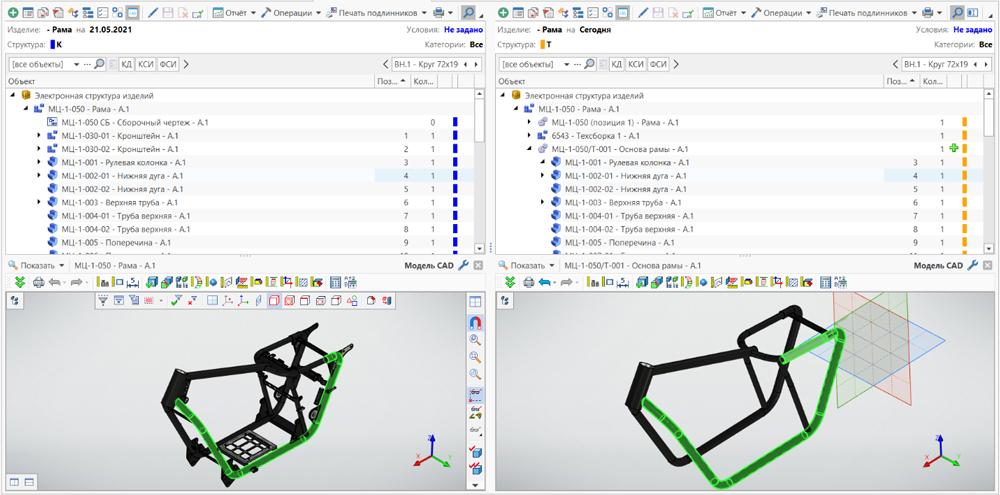

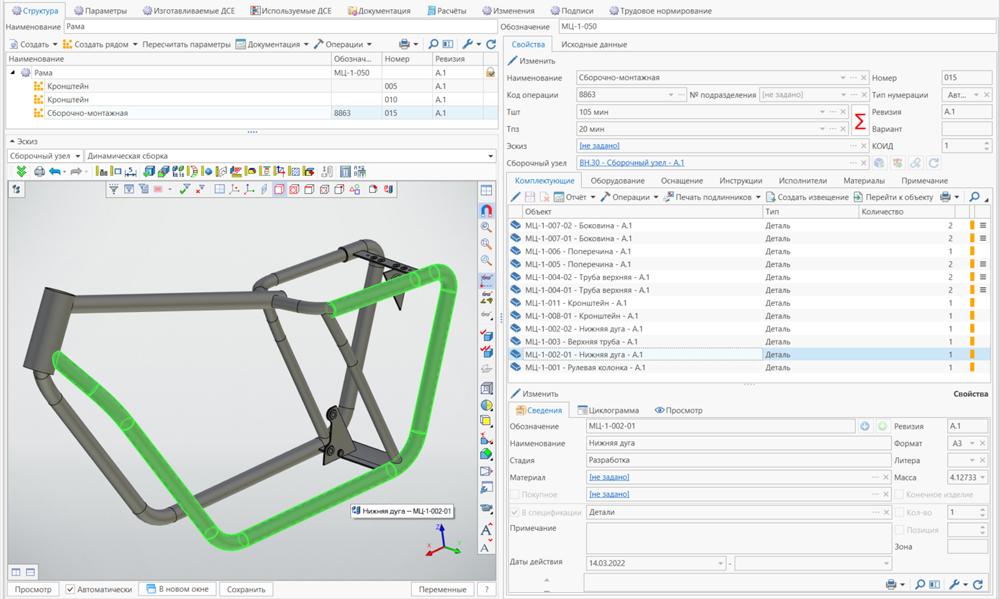

Работа с различными типами (представлениями) структуры изделия. В том числе создание производственно-технологической структуры изделия, предназначенной для отображения особенностей технологии изготовления и преимущественно сборки изделия. Её выполняют на стадиях технологической подготовки производства и в процессе производства изделия (рис. 2).

Структура изделия позволяет получить доступ к исходным конструкторским данным, поступающим в систему.

Существует возможность просматривать модели и взаимодействовать с ними без использования CAD-систем. При этом геометрия модели может быть, как внешней, так и созданной в T-FLEX CAD, но в этом случае пользователю открывается гораздо больше возможностей.

Такой подход позволяет технологу работать с исходными данными в полном объеме.

Рисунок 2. Формирование производственно-технологической структуры изделия

Расцеховка (разработка технологических маршрутов), выполняемая с привязкой к структуре изделия. Маршрут в системе является объектом, который содержит в себе перечень производственных подразделений, подключаемых специальным справочником. Дополнительно его можно расширить, добавляя к подразделениям данные, необходимые на определенном этапе производства.

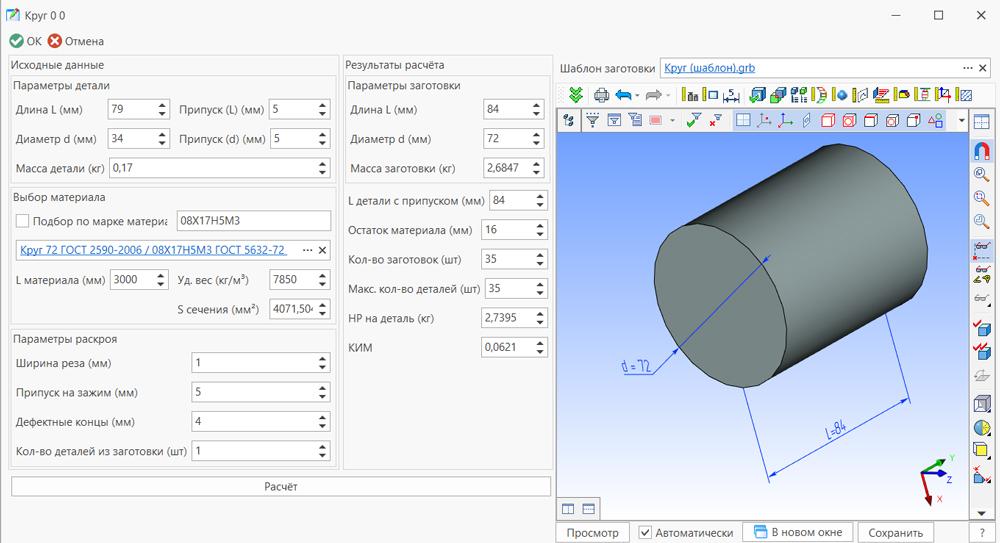

Выбор заготовок и материальное нормирование выполняется в рамках разработки производственно-технологической структуры изделия с применением справочника материалов и прикладных расчетов норм расхода материала (рис. 3).

Рисунок 3. Пример расчета заготовки из стандартного сортамента

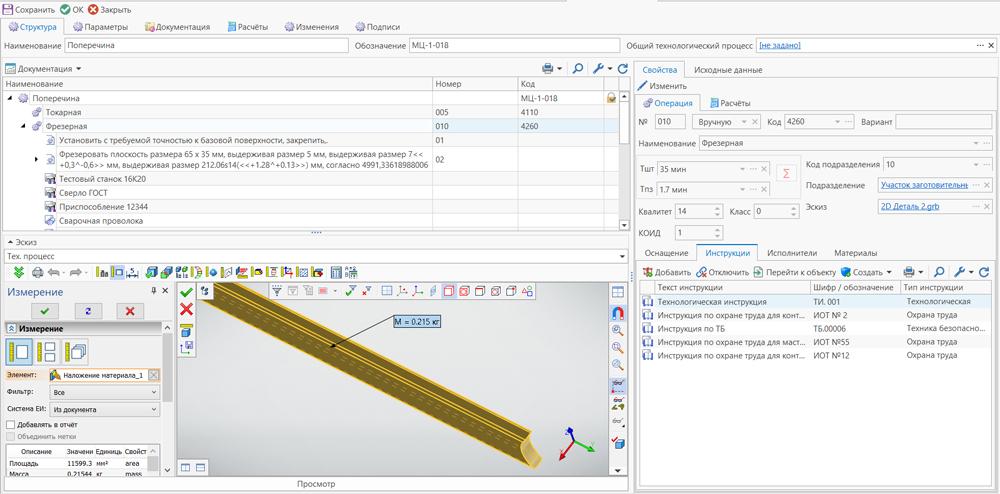

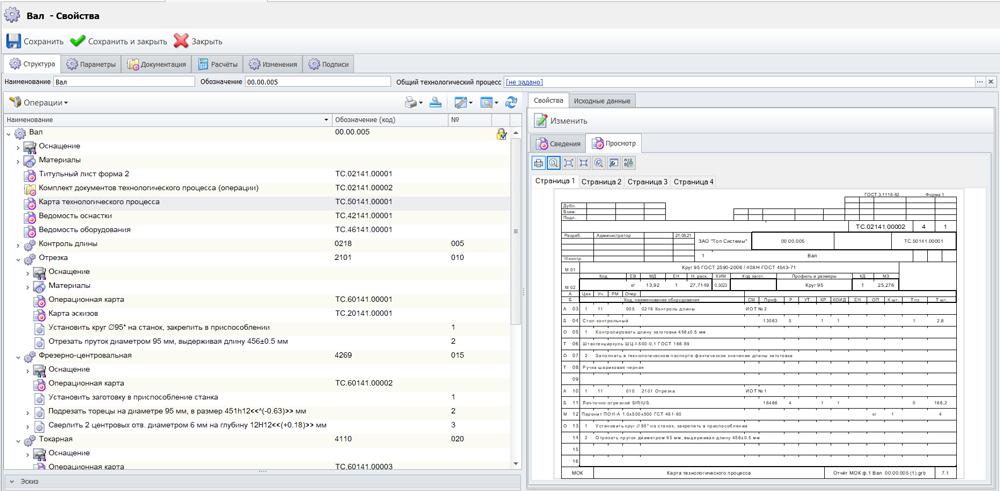

Проектирование технологических процессов. В системе можно разрабатывать любые техпроцессы (единичные, групповые, типовые, директивные и др.). Они представлены в виде древовидной структуры, в которой видны все объекты технологического процесса (рис. 4).

Рисунок 4. Технологический процесс в системе

Механизм нормирования в системе T-FLEX Технология позволяет задать пользовательский алгоритм, по которому возможно выполнять различные действия.

Проектирование технологических операций, то есть законченной части технологического процесса, выполняемой на одном рабочем месте, например операций механической обработки, в том числе с ЧПУ, сборки, сварки, термической обработки, получения покрытий, контроля и др.

Выполнение технологических расчетов для решения различных прикладных задач (например, трудовое нормирование технологических процессов).

Формирование комплектов технологических документов.

При стремлении к цифровому производству этот этап можно исключить и работать с чистой структурой данных технологии, но при необходимости данные всегда можно вывести в стандартные отчётные формы (рис. 5).

Рисунок 5. Формирование документов технологического процесса

Управление процессами согласования и проведения изменений с выпуском извещений об изменении.

Но это далеко не весь перечень задач, решаемых T-FLEX Технологией. Он может быть значительно расширен средствами T-FLEX PLM. Например, настройка дополнительных модулей заказа и управление проектированием оснастки или расчета норм расхода инструмента.

Также для расширения возможностей технологической подготовки можно использовать T-FLEX Управление проектами. Применение системы позволит вести отдельные проекты по технологической подготовке производства, а также включать их в иерархию работ по всему изделию.

Что нового в T-FLEX Технология 17

В 17-й версии были существенно обновлены уже существующие инструменты технологической подготовки производства, а также добавлены новые мощные механизмы работы.

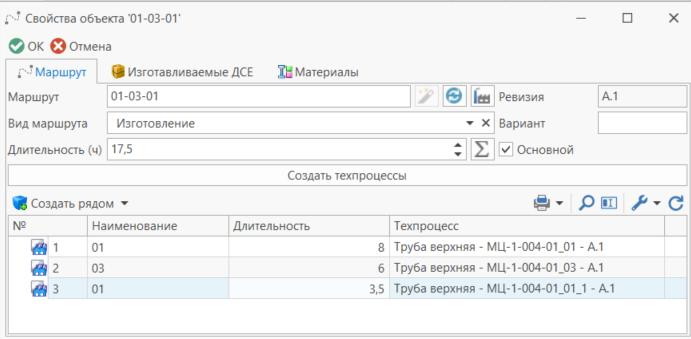

Технологические маршруты

Значительно обновлен механизм разработки технологических маршрутов — последовательностей прохождения заготовки детали или сборочной единицы по цехам и производственным подразделениям предприятия при выполнении технологического процесса изготовления или ремонта. Технологический маршрут получил новый интерфейс и дополнительные сервисные функции:

Реализовано несколько способов формирования маршрута:

- ввод маршрута в виде строки → автоматизированное создание цехопереходов, частей технологического маршрута, соответствующих цеху или производственному подразделению (иногда называют этапом производства);

- выбор подразделений (цехов) из производственной структуры → автоматическое создание цехопереходов и формирование строчного представления;

- диалоговое создание цехопереходов → автоматизированное формирование строчного представления.

Стало доступно автоматизированное суммирование длительности маршрута на основе данных цехопереходов.

Появилось управление видами маршрутов (изготовление, закупка, ремонт/обслуживание, испытания, утилизация), что позволяет более полно поддержать процессы технологической подготовки на различных этапах жизненного цикла изделия и планирования производства.

Кроме того, добавлена возможность автоматизированного создания ассоциированных с маршрутом технологических процессов. Технологический процесс является частью производственного процесса и содержит целенаправленные действия по изменению и (или) определению состояния предмета труда. Он может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки. К предметам же труда относятся заготовки и изделия.

Рисунок 6. Технологический маршрут

Редактор разработки технологического процесса

Уже существующий редактор разработки технологического процесса получил обновления:

- значительно расширены функции встроенного окна просмотра моделей, чертежей и эскизов. Дополнены функции управления источниками для просмотра. Добавлены функции измерения и записи результатов измерений в параметры технологического процесса или перехода с последующим использованием этих данных в текстах переходов или технологических расчетах. Технологический переход — это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Также добавлены функции управления отображением (виды, сечения, селектор, управление видимостью элементов и др.). В окне просмотра добавлены функции запуска сценариев разборки (запуск анимации сборки/разборки);

- в технологическом переходе обновлен интерфейс. В тексте перехода добавлена поддержка проверки правописания. Обновлен режим подсказок (он стал более интерактивным);

- в 17-й версии T-FLEX Технологии доступны новые механизмы проектирования сборочных операций. Обновленные механизмы и сервисы позволяют гибко управлять комплектацией сборочных операций непосредственно из интерфейса технологического процесса, опираясь на любой тип структуры изделия (конструкторской, производственно-технологической, функциональной, эксплуатационной, ремонтной и др.). Система автоматически отслеживает использование компонентов в технологическом процессе (рис. 7).

Рисунок 7. Проектирование сборочных операций

Возможности конфигурирования технологических данных

Для технологических данных в системе добавлены возможности по конфигурированию:

- по применяемости в изделиях — управление применением маршрутов, техпроцессов, операций на исполнения, серии, экземпляры изделий (зависит от принятой на предприятии классификации изделий);

- через опции — управление применением маршрутов, техпроцессов, операций в зависимости от значений опций. Опции могут быть конструкторскими, технологическими, эксплуатационными и любыми другими.

Например, покрытие (хром, цинк, без покрытия) — конструкторская опция; серийность (опытное, мелкосерийное, крупносерийное) — технологическая опция; температура эксплуатации – эксплуатационная опция;

- на дату – управление датами действия маршрутов, техпроцессов, операций. Этот механизм позволяет получить технологию, действующую на определенную дату.

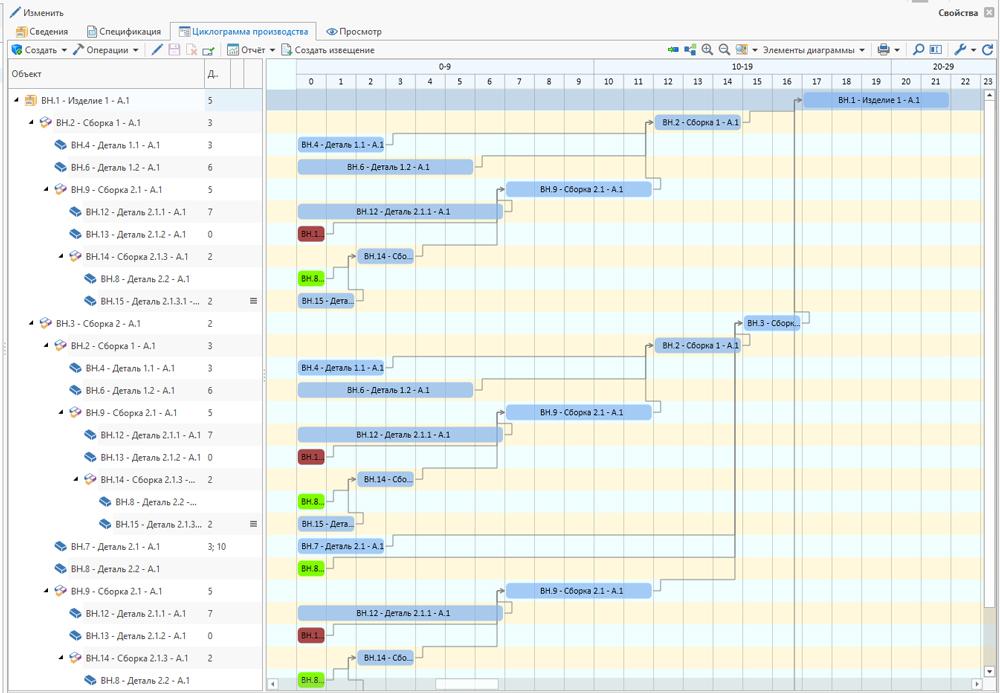

Инструменты анализа

Реализован новый инструмент предварительного анализа технологии изготовления и сборки изделий в виде диаграммы Ганта без привязки к календарю (циклограмма). Расчет циклограммы производится в циклах, где размерность цикла задается путем соответствия единице времени (например, 1 цикл = 1 час или 1 цикл = 8 часов). Циклограмма позволяет оперативно оценить технологическую длительность изготовления изделия или его части и использовать ее в объемном планировании, при оценке выполнимости заданной производственной программы (рис. 8). Также циклограмма позволяет наглядно определить "узкие места" и заблаговременно принять соответствующие организационные решения (например, о наращивании производственных мощностей, о внедрении более производительных технологий, изменение технологии с целью распараллеливания работ).

Рис. 8. Циклограмма производства

На протяжении 30 лет компания "Топ Системы" стремится облегчить работу проектировщиков, конструкторов и технологов. Оглядываясь назад, можно сказать, что ей это успешно удается. T-FLEX Технология существенно ускоряет и упрощает все процессы, связанные с подготовкой производства, а новые разработки продвигают систему на совершенно иной уровень автоматизации.

— один из ведущих российских разработчиков комплексных решений автоматизации проектирования, подготовки и управления производством. На рынке систем автоматизированного проектирования компания работает с 1992 года. Основная разработка компании "Топ Системы" — программный комплекс T-FLEX PLM (CAD/CAM/CAE/CAPP/PDM/CRM/PM/MDM/RM).

- программа для технологической подготовки производства, является полностью интегрированным приложением PDM-системы .